ІЗ АЛМАЗНО-ГАЛЬВАНІЧНИМ ШАРОМ З КОМБІНУВАННЯМ CVD- ТА HPHT-АЛМАЗІВ

У процесі правки абразивних кругів традиційним алмазним правлячим інстру ментом диспергований абразивний матеріал активно вимиває зв’яз ку в міс цях закладання синтетичних монокристалічних алмазів, і останні ви падають, не використавши свій ресурс. На машинобудівних підприємствах України для правки сучасних абра зивних кругів (при шліфуванні поверхонь обертання складнофасонних виро бів) нині починають використовуватися імпортні правлячі ролики з СVD-ал мазами. (CVD — Chemical Vapour Deposition — одна з нових технологій лабораторного отримання алмазних продуктів шляхом хімічного осадження з парової фази). Витягнута форма СVD-алмазів і більша глибина закладання у зв’язці має стабілізувати їх утримання на робочій поверхні інструменту, а отже збільшити ресурс правлячого інструменту.

Підприємствам машинобудування України, особливо для двигунобудування, агрегатних і гідроагрегатних заводів, авіаційних підприємств, потрібен прецизійний правлячий інструмент, і він є на ринку, але це імпортний правлячий інструмент таких фірм, як CORUS (Швейцарія) (не нашла таких кругов), «Шаундт» (не нашла таких кругов) та Reishauer (Німеччина), TYROLIT (Австрія). Цей інструмент є високовартісним і вимагає наявності в підприємств валютних коштів. Разом із тим для задоволення потреб підприємств України у ньому, а також для виходу на іноземний ринок саме в Національній академії наук України (зокрема, в ІНМ ім. В. М. Бакуля) провадяться розробки та випускається ефективний правлячий інструмент. Проте з плином часу виникає необхідність у інноваційному вдосконаленні цього інструменту, що і є метою написання даної статті. Прецизійний алмазний інструмент для машинобудування вимагає сучасних підходів до формування його поверхневого шару в поєднанні із застосуванням нових алмазних матеріалів, що є одним із чинників підвищення його експлуатаційних характеристик. Тому дослідниками постійно приділяється увага цьому питанню. У даній статті ми зупинемося на найновіших сучасних розробках у формуванні методом гальванопластики алмазно-абразивного шару інструменту, а також на застосуванні суміші CVD- і HPHT-алмазів (синтетичні алмази, отримані за високих тисків та температур) і прецизійній правці складнопрофільних абразивних кругів.

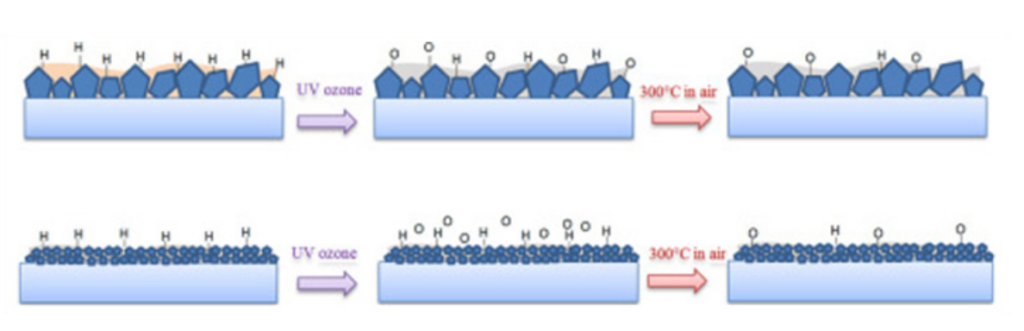

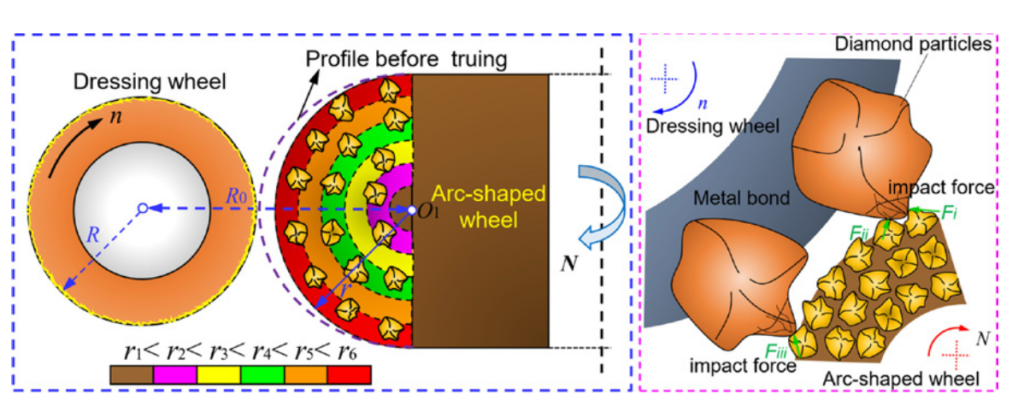

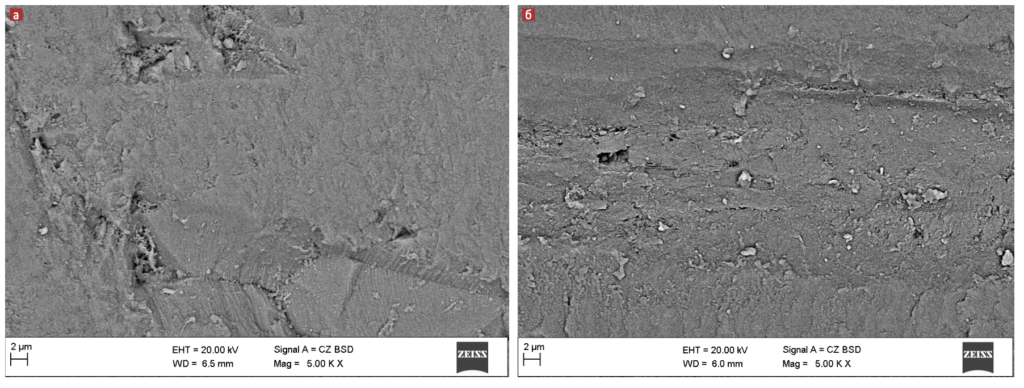

CVD-алмази нині отримують певне застосування в алмазному інструменті, особливо правлячому. Згідно з Global CVD Diamond Sales Market Report, за прогнозами, до 2026 року обсяг світового ринку CVD-алмазів досягне 568,9 млн доларів США порівняно з 364,8 млн доларів США у 2020 році, при середньорічному темпі зростання 7,7% у період з 2021 по 2026 роки. Як наслідок, на машинобудівних підприємствах України для правки сучасних абразивних кругів (при шліфуванні поверхонь обертання складнофасонних виробів) нині починають використовуватися імпортні правлячі ролики з СVD-алмазами. У процесі правки абразивних кругів традиційним алмазним інструментом диспергований абразивний матеріал активно вимиває зв’язку в місцях закладання синтетичних монокристалічних алмазів, і останні ви падають, не використавши свій ресурс. Витягнута форма СVD-елементів і більша глибина закладання у зв’язці має стабілізувати їх утримання на робочій поверхні інструменту, а отже, збільшити ресурс правлячого інструменту. З іншого боку, використання лише одних СVD-алмазів обумовлює їх велику кількість на периферії інструменту з кінематичних міркувань, інакше абразив ний матеріал круга, що піддається правці, підмиватиме зв’язку вже в місцях закладан ня СVD-алмазів, і вже вони випадатимуть, не використавши свій ресурс. Тому аналіз сучасних розробок у виявленні особливостей формування гальванічного робочого шару, особливо із СVD-алмазами, є актуальним з точки зору розробок сучасного вітчизняного правлячого інструменту. Так, у роботі [Kee Han Lee, Won Kyung Seong, Rodney S. Ruoff. CVD diamond growth: Replacing the hot metallic filament with a hot graphite plate. Carbon. 2022. Vol. 187. P. 396–403.] описано, як CVD-алмазні плівки (від нанокристалічних до полікристаліч них) були синтезовані методом хімічного осадження з парової фази, де гаряча графітова пластина застосовувалася для термічної активації метану та водню. При цьому тиск складав від 40 до 100 Торp, кон центрація метану у водні — від 0,5 до 2 об.%, а температура підкладки — від 1020 до 1140 °С. Максимальна швид кість росту складала 0,8 мкм/ч, а якість була зіставна із ал- мазними плів ками, синтезо ваними ме тодом хімічного осадження з газової фази на га рячій мета лічній нит ці. Отримані алмаз ні плівки не міс тять металевих домі шок [Kee Han Lee, Won Kyung Seong, Rodney S. Ruoff. CVD diamond growth: Replacing the hot metallic filament with a hot graphite plate. Carbon. 2022. Vol. 187. P. 396–403.]. Робота [The effect of UV and thermally induced oxidation on the surface and structural properties of CVD diamond layers with different grain sizes / Anna Dychalska, Marek Trzcinski, Kazimierz Fabisiak, Kazimierz Paprocki, Wojciech Koczorowski, Szymon Łoś, Mirosław Szybowicz. Diamond and Related Materials. 2022. Vol. 121. Art. 108739.] є продовженням раніше опублікованих досліджень щодо впливу обробки воднем на структурні властивості по- лікристалічних СVD- алмазних шарів з різним розміром зерна. Досліджено гідрогенізовані алмазні шари, які були окислені у два етапи: спочатку УФ-опроміненням у повітрі, а в подальшому — від палом при 300 °С у по- вітрі. Встановлено, що мікрокристалічні та нанокристалічні шари алмаза по різному поводять себе при окисленні (рис. 1). Загалом мікрокристалічні зразки легше окислювалися при УФ-обробці. Стаття [Sheng Wang, Qingliang Zhao, Bing Guo. Wear characteristics of electroplated diamond dressing wheels used for on-machine precision truing of arc-shaped diamond wheels. Diamond and Related Materials. 2022. Vol. 129. Art. 109372.] вже безпосередньо стосується технології правлення. У ній детально досліджено харак- теристики зносу алмазних прав ля чих кругів з гальванічним покриттям, які застосовуються для прецизійної правки дугоподібних пошарових (arc-shaped) алмазних кругів (рис. 2). Досліджувалася топографія зносу, висота виступання алмазів, а також механізм зношування металічної матриці. Встановлено, що точність правки алмазних arc-shaped шліфувальних кругів можна значно підвищити шляхом зменшення зносу алмазних частинок гальванічного правлячого інструменту. У правлячому крузі з великою зернистістю алмазних частинок з’являється графітизація, і швидкість зносу алмаза буде прискорена. Як приклад, правля чий круг з розміром зерна D213 мкм успішно знижує похибку радіально- го биття arc-shaped алмазного круга з гібридною зв’язкою від 35 мкм до 1,9 мкм. Враховуючи наведене вище, перейдемо безпосередньо до викладення наших досліджень, пов’язаних із застосуванням CVD-алмазів в правлячому інструменті. Нас у даному випадку зацікавили полікристалічні CVD-алмази для зміцнення проблемних ділянок алмазного прецизійного правлячого інструменту. Вставки CVD-алмазів 0,8×0,8×1,5 мм були проаналізовані на елек тронному мікроскопі. Зразки було досліджено методом сканувальної електронної мікроскопії при різному збільшенні на мікроскопі ZEISS EVO 50XVP, укомплектованому енергодисперсійним аналізатором рентгенівських спектрів INCA450 з детектором INCAPentaFETx3 та системою HKL CHANNEL-5 для дифракції відбитих електронів (виробництва фірми OXFORD). Аналізу піддалися дві поверхні на одному зразку: вихідна (рис. 3а) і шліфована (рис. 3б). Елементний склад (% за масою) поверхонь, наведених на рис. 3: вихідна — карбон (С) — 84,8, кисень (О) — 12,1, алюміній — 3,1; шліфована — карбон (С) – 97,6, алюміній — 2,4.

алмазних кругів

а) вихідна; б) шліфована

З фотографій поверхонь CVD-алмазів (див. рис. 3) і з даних сканувальної мікроскопії можна зробити такі висновки:

- На вихідній поверхні спостерігається її полікристалічний характер, і навіть можна по- бачити певні межі зерен, з яких складається сам полікри стал.

- На вихідній поверхні CVD-алмаза спостерігається підвищена кількість кисню, чого не- має на шліфований поверхні. Тобто саме вихідна поверхня CVD-алмаза, через підвищену дефектність, має і просоченість киснем. У випадку шліфованої поверхні маємо згладжену поверхню (див. рис. 3б) і повну відсутність на ній кисню.

- Звернемо увагу і на те, що полікристалічні CVD-алмази містять невелику (в межах 2–3% за масою) кількість алюмінію.

Подальшу роботу було присвячено розмірній стійкості правлячих роли ків, ви- готовлених методом гальванопластики з використанням CVD-алмазів для процесів абразивного формоутворення поверхонь складнофа сонних виробів. У процесі правки абразивних кругів традиційним алмазним інструментом диспергований абразивний матеріал активно підмиває зв’язку в місцях закладання синтетичних монокристалічних алмазів, і останні випадають, не використавши свій ресурс. Витягнута форма СVD-вставок і більша глибина закладання у зв’язці має стабілізувати їх утримання на робочій поверхні інструменту, особливо на ділянках робочого профілю великої кривизни, а отже, збільшити ресурс правлячого інструменту. Використання СVD-вставок в правлячому інструменті, робочий шар якого сформовано методом гальванопластики, мінімізує подальшу доводку CVD-вставок до відповідного робочого профілю інструменту. Випробування на стійкість роликів з CVD-алмазами проводилося на спеціальному стенді на базі круглошліфувального верстата 3Б151 з автономним приводом правлячого ролика та шляхом правки абразивних кругів за схемою шліфування з осьовою подачею. Для забезпечення таких умов роботи алмазного шару ролика, як при врізній правці, осьова подача S, відповідно до [Шейко М. Н., Па сичный О. О., Скок В. Н., Бологов П. И. Квазиврезная правка абразивных кругов как экс прессметод испытания алмазных фасонных роликов. Сообщение 1. Регистрация сил правки. Сверхтвердые материалы. 2009. № 4. С. 65–75.], дорівнювала довжині L ділянки з протекцією CVD-вставками. Швидкість абразивного круга (29 м/с) і ролика (14,6 м/с) відповідали режимам правки, застосовуваним у виробничих умовах. Заправлялися абразивні круги Ø600×63×305 марки від 25А F60 J 7V (25M3) до 25А F60 N 7V (25CT1) при осьовій подачі S = 1,0 мм/об (U = 18,3 мм/с) і подачі на глибину t0 = 0,10 мм. Випробування проводилося за планом однофакторного експерименту, а фактори, що варіювалися, — це число CVD-вставок на робочій поверхні правлячого інструменту та характеристики абразивного круга, що заправляється, — твердість, номер структури та зернистість. З метою інтенсифікації експериментів лабораторні ролики спроєктовано з двома рядами CVD-вставок по окружностях на робочій поверхні, що лежать на краях прямого профілю (8 мм) інструменту й утво- рюють відповідно дві вершини з радіусами закруглення RL і RR (рис. 4). У цьому випадку одному ролику відповідали одразу два значення числа CVD-вставок. Профіль містив занижену (у нашому випадку на 1 мм) частину, що служила базою та не контактувала з абразивним кругом у процесі основної роботи, а отже, не була піддана зносу. Стосовно цієї бази вимірювався лінійний знос (заниження δ вершини) ділянок з протекцією CVD-вставками. У силу дискретності робочої поверхні алмазного ролика лінійний знос вимірювався опосередковано, за пластинчастим свідком на мікроскопі ДИП-3 з точністю ± 2 мкм. До- речно було фіксувати не абсолютні поточні значення RL і RR, а відносні до початкових RL0 і RR0 відповідно. Вимірювання абсолютних вели чин заниження δ і радіусів проводилося при обробці (узгодження масштабів та інше) фотографій (в електронному вигляді) відповідних профілів, зроблених з мікроскопа ДИП-3.

CVD-алмазами та дві зовнішні із HPHT-алмазами (зерна порошку АС200Т 400/315 розподілені рівномірно) занижені як базові

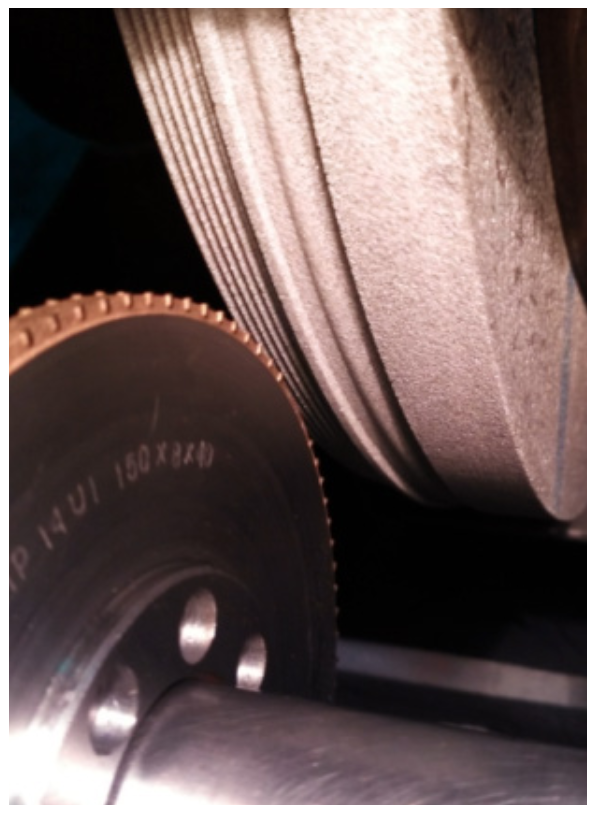

Відносні величини радіусів скруглення вершин?? було представлено як функцію об’єму диспергованого абразивного матеріалу кругів, причому для наочності об’єм вимірявся в умовних одиницях: одна умовна одиниця — об’єм циліндра Ø600 та висотою 1 міліметр. Для цього було проаналізовано й оброблено первинні матеріали, фотографії CVD-вставок на робочій поверхні правлячих роликів на різних стадіях зносу, побудовано зведені табли ці зносу вершин. Обробка експериментальних даних засвідчила, що: по-перше, застосування CVD-вставок у навантажених ділянках правлячого інструмента суттєво підвищує розмірну стійкість робочого профілю, по-друге, знос CVD-алмазів, як і кристалів HPHT, в умовах правки абразивних кругів на керамічній зв’язці має характер абразивного зносу. Для проведення виробничих випробувань правлячого інструменту з CVD-алмаза розроблено та виготовлено зразки правлячих роликів діаметром 150 мм для правки зубошліфувальних кругів. З двох сторін правлячого ролика було розміщено по 90 штук кристалів CVD-алмаза розміром 0,8´0,8´1,5 мм (0,01 карата) через чотири градуси один від одного (рис. 5).

Рис. 5. Ролик з CVD-алмаза при правці шліфувального круга

Як і в умовах лабораторії, результати виробничих випробувань засвідчили, що: по-перше, застосування CVD-вставок у навантажених ділянках правлячого інструмента суттєво підвищує розмірну стійкість робочого профілю, по-друге, знос CVD-алмазів, як і кристалів HPHT, в умо вах правки абразивних кругів на керамічній зв’язці має характер абразивного зносу. Застосування в інструменті таких складнопрофільних ділянок, спрямовано поліпшених сумішшю CVD- і HPHT-алмазів, дозволяє підвищити ефективність алмазного правлячого інструменту. Результати випробувань дозволяють зробити позитивний висновок щодо перспективи імпортозаміщення такого інструменту для потреб машинобудівних підприємств України. За питаннями виготовлення спеціального прецизійного правлячого інструмента та впровадження ефективних процесів алмазно-абразивного правлення, а також для отримання більш детальної інформації можна звертатися до ІНМ ім. В. М. Бакуля НАН України, у відділ алмазно-абразивної та фізико-технічної обробки.

Правильно підібраний абразивний інструмент – необхідна складова виробничого процесу на підприємствах машинобудування. Інструментальне виробництво, підшипникова промисловість, верстатобудування, автомобільна промисловість і нафтогазове машинобудування, авіабудування та суднобудування, виробництво обладнання для легкої та харчової промисловості – це лише деякі з галузей машинобудування, для яких необхідний якісний абразивний інструмент.

Застосування в технології виробництва абразивних матеріалів від кращих виробників, спеціальних керамічних зв’язок і наповнювачів, контроль на кожному етапі виробництва забезпечують високу стійкість абразивного інструменту, високу точність та відмінну якість обробленої поверхні. Можливе виготовлення інструменту, що має зернистість від F24 до F1000, твердість від М до Т, а також імпрегнування сіркою та іншими речовинами.