Синтетичні алмази та інструменти на їх основі є наукоємною продукцією. За сучасним ринковим визначенням їх можна віднести до середньо- чи високотехнологічної промисловості, до якої входять авіабудування, автомобілебудування та приладобудування, фармацевтика, хімічна промисловість. Одним із світових центрів алмазного бізнесу в Україні є Інститут надтвердих матеріалів імені Бакуля НАН України. Науково-дослідна діяльність інституту спрямована на створення наукових основ для створення передових технологій обробки металів і неметалів інструментами з твердих сплавів і надтвердих матеріалів (ТМС), а також на розробку методів і технологій використання нових інструментальних матеріалів у базових галузях промисловості. Промислові країни все більше і більше зосереджуються на SHM, як найбільш ефективному для оснащення інструментів, і про це свідчить той факт, що зараз провідні індустріально розвинені економіки (США, Японія, Німеччина, Англія, Італія, Франція та Китай) використовують близько 80% видобутих природних і промислових синтетичних алмазів. При цьому однією з основних сфер застосування ШМ є механічна обробка, в якій використовується близько 70% загального обсягу ШМ.

У попередньому дослідженні, опублікованому в журналі Science & Innovation НАН України [1], ми розглядали покращення експлуатаційних характеристик високоміцних синтетичних алмазів AS65–AS250 для високоточних алмазних лінійок. У цьому дослідженні ми розглядаємо покращення експлуатаційних характеристик алмазного шліфувального інструменту, в якому використовуються алмази меншої міцності. Так, алмазні синтетичні порошки АС6–АС20 знайшли широке застосування в алмазно-шліфувальних інструментах промисловості для обробки виробів із твердих сплавів, кераміки, скла та інших крихких матеріалів. Подальший розвиток сучасних технологій обробки алмазів пов’язаний із застосуванням в алмазних інструментах порошків з новими унікальними властивостями, особливою морфологією зерна, підвищеною хімічною і термічною стійкістю. Таким чином, однією з причин підвищеної витрати алмазів при експлуатації інструменту, а також при виготовленні деяких видів інструментів на металевій зв’язці є окислення алмазів під дією високої температури. Розробка ефективних методів підвищення термостійкості шліфувальних порошків із надтвердих матеріалів, у тому числі абразивних шліфувальних порошків із синтетичних алмазних порошків, сприяє підвищенню якості шліфувальних інструментів. Для підвищення термостійкості алмазів їх покривають металевим (металізація) або керамічним шаром, а в реакційну суміш, що використовується при синтезі алмазів, вводять легуючі добавки певних елементів. Для підвищення термостійкості алмазів були розроблені й інші методи нанесення покриттів, такі як: нанесення на скло, вакуумне іонно-плазмове напилення, епітаксіальний синтез, магнетронне напилення та метод рідкофазного напилення. Тобто модифікація поверхні, або покриття, алмазних зерен є одним із важливих факторів, що впливають на зміну їх властивостей, збільшення утримання в зв’язуючому робочому шарі шліфувального інструменту та зміну властивостей алмазної поверхні. Слід зазначити, що цей напрямок інтенсивно розвивається. Далі зупинимося на сучасних розробках у виробництві різноманітних функціональних покриттів на алмазах та особливостях їх впливу на модифікацію поверхні алмазів.

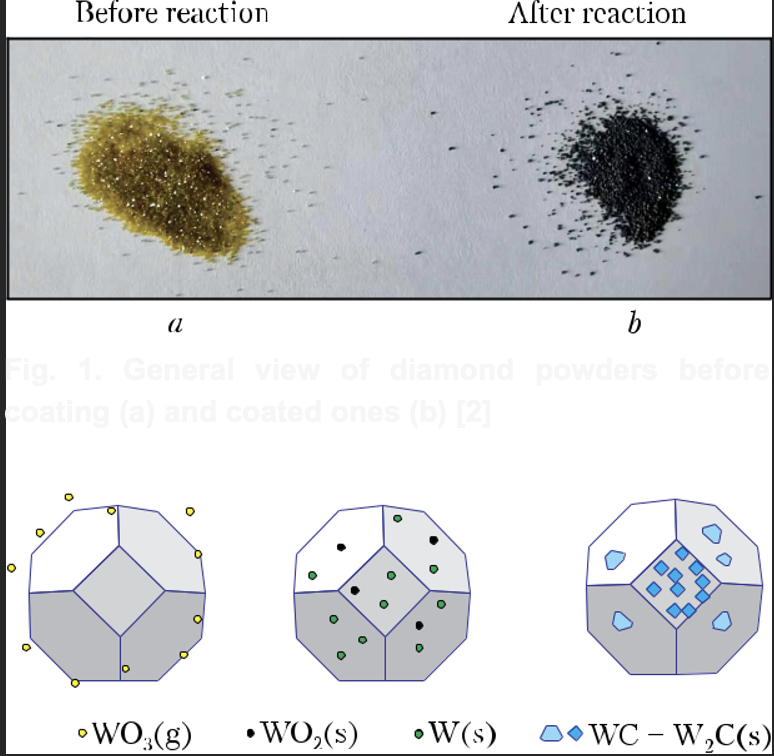

Для покриття алмазу можна застосувати технологію термовибухового синтезу [2]. Із використанням як сировини змішаного Cr/Al/B/алмазного порошку на поверхні алмазу методом термовибухового синтезу сформовано багатокомпонентне композитне покриття на основі CrB-AlN (рис. 1). Досліджено вплив захисної атмосфери (N або Ar), вміст Al у фазовому складі, мікроструктуру сполучного та покриття. Результати показали, що під захистом Ar сировина не зазнає реакції термічного вибуху. Пухку та пористу об’ємну структуру можна отримати за допомогою реакції теплового вибуху під захистом N. Покриття на поверхні алмазу в основному складається з CrB та AlN та містить інші побічні продукти, такі як Cr5Al8 та Cr2AlB2 [2].

Металеві W-вмісні покриття наносять на поверхню мікрокристалів алмазу методом гарячого пресування з використанням WO3 як джерела металу [3]. Покриття, утворені на поверхні алмазу, реагують з порошком WO3 під час гарячого пресування при високій температурі. Після обробки суміші при 850 С протягом 15 хв WO2 і W18O49 фіксуються на поверхні алмазу. Після обробки при 950 С (15 хв) вольфрам є домінуючою фазою покриття. Обробка при 1150 С (15 хв) призводить до утворення фаз WC і W2C. У отриманому при цій температурі покритті відсутній металевий вольфрам (рис. 2). У роботі [4] для визначення особливостей реакції алмазу з різними типами металів і м.

і CuO з утворенням металів і CO, розрахована енергія активації в порядку спадання наступна: MnO, FeO, CoO, NiO і CuO. Так, встановлено, що NiO і CuO відновлюються алмазом до Ni і Cu, що свідчить про окисно-відновну реакцію між алмазом і оксидами металів [4].

У [5] алмазні частинки покриті тонкими шарами оксиду алюмінію (Al2O3) методом атомно-шарового осадження. В результаті температура, при якій алмаз починає розкладатися на CO2, зсувається в бік вищої температури (на ≈ 50 K) через захисну дію Al2O3. Автори [5] заявили, що хоча покращення є досить малим, щоб використовувати його для високотемпературних застосувань, ці результати вказують на те, що цей тип покриття можна використовувати для захисту алмазу від окислення. Ефективне керування міжфазними електронними станами межі розділу Al2O3/алмаз розглянуто в [6], де за допомогою розрахунків було з’ясовано вплив площин Al2O3 та алмазу на електронні властивості межі розділу Al2O3/алмаз. Таким чином, для найбільш стабільного інтерфейсу C—Al

в Al в умовах підвищеного вмісту Al досягається сильне легування p-типу з очевидними характеристиками локалізації за рахунок перенесення заряду, що генерується на межі розділу C—Al.

Проте чисте алмазне покриття має низьку ударну в’язкість через свою надтвердість, що може спричинити його відшарування або розрив. У роботі [7] запропоновано новий метод хімічного осадження з газової фази, коли на підкладку WC/Co наносять алмазне покриття з частинок CuO. Для порівняння виготовлено чисте алмазне покриття. Випробування індентування показали, що алмазне покриття з частинками CuO має вищу адгезійну міцність і стійкість до розтріскування порівняно з чистим алмазним покриттям.

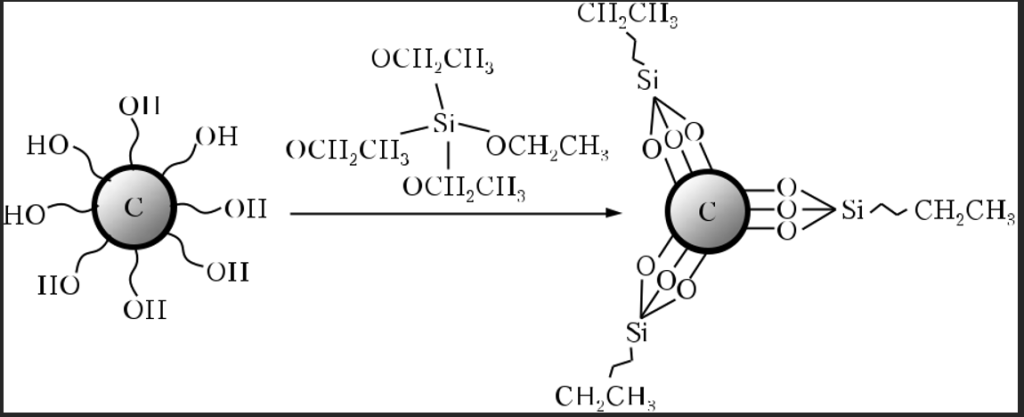

У роботі [8] з метою підвищення дисперсності та адгезійної міцності в полірувальному інструменті поверхню алмазних абразивів модифікували шляхом нанесення шару SiO2 методом ізотермічного гідролізу. Результати показали, що тонка плівка SiO2 рівномірно прищеплена до поверхні алмазу (рис. 3). Виготовлені полірувальні плівки з використанням немодифікованих і модифікованих алмазів як абразиву за технологією Sol-Gel для полірування підкладок SiC. Випробування показали, що алмазні абразиви, модифіковані SiO2, мають вищу швидкість видалення матеріалу та кращу якість полірування, ніж немодифіковані алмазні абразиви. Це викликано підвищенням дисперсійної здатності абразивних зерен і покращенням адгезії між матрицею плівки та абразивами [8].

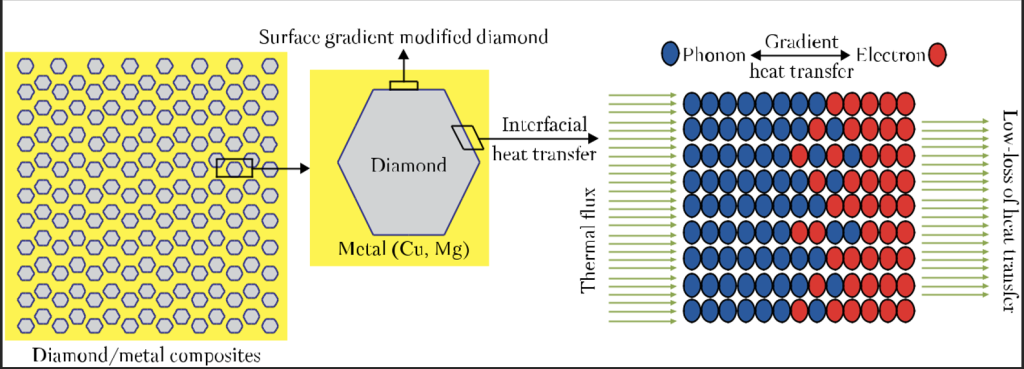

Дослідження [9] представляє інноваційний метод розплавлених солей для реактивного приготування поверхнево-модифікованих алмазних частинок. Методом електроіскрового плазмового спікання отримано поверхнево модифіковані композити на основі металів (міді або магнію), армованих алмазними частинками. Алмазні частинки зі зміненим градієнтом поверхні отримано методом плавлення солей (рис. 4). Результати показали, що товщина модифікованого шару на поверхні алмазу поступово зростає зі збільшенням часу витримки. Композиційні матеріали на основі металу з модифікованою поверхнею, армованою алмазними частинками, мають високу теплопровідність. При об’ємній частці алмазу 35 % теплопровідність алмазно-мідних композитів досягає 602 Вт/(м · К), а алмазно-магнієвих — 286 Вт/(м · К).

У [10] поведінка чистих алмазних порошків і порошків з вмістом 0,2 % мас. бору під час окислення досліджено. Допований бором алмаз продемонстрував значно вищу стійкість до окислення, ніж чистий алмаз. Максимальна швидкість окислення змінюється від 773 C для чистого алмазу до 1118 C для алмазу, легованого бором. РЕМ-аналіз поверхні частково окислених алмазів довів, що навіть такий низький вміст бору (0,2%) достатній для утворення захисного шару B2O3 в зонах активного окислення. На думку авторів [10], саме цей шар є причиною підвищеної стійкості до окислення.

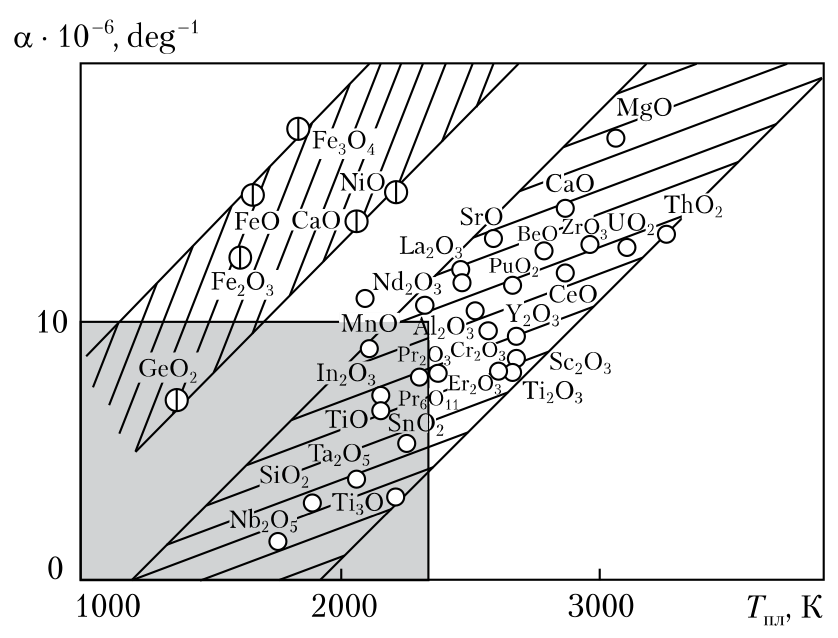

Певною мірою це підтверджено в роботі [11], де досліджено захисні покриття з карбіду титану бору на частинках алмазу. Результати довели, що вміст бору важливий для адгезії Ti в покритті Ti-B-C. Таке покриття з вмістом бору 60 ат. % захищає алмаз від окислення більше 1 год, протягом до 1000 С, на повітрі. У випадку покриття Ti—B—C із вмістом бору 11 ат. %, маса алмазу після нагрівання до 1000 С зменшується. Під час відпалу покритого алмазу на повітрі апріорно утворені B2O3 і TiO2 захищають алмаз від окислення, діючи як непроникні для кисню шари. Крім того, утворення рідкого B2O3 дозволяє уникнути розшарування TiO2 в результаті розширення об’єму під час окислення. Між тим, присутність TiO2 забезпечує довготривалий захист шляхом зменшення випаровування B2O3 [11]. З вищесказаного видно, що для модифікації поверхні алмазів використовуються різні оксиди: WO2, NiO і CuO, Al2O3, SiO2 і B2O3. Водночас у роботі [12] автори стверджують, що для процесів різання кисень є важливим фактором з точки зору модифікації триботехнічних характеристик контактних поверхонь. Оксидні шари, що виникають під дією кисню або його сполук на контактних поверхнях, значно зменшують тертя. Чим вища хімічна активність металу по відношенню до кисню, тим більший ефект зменшення тертя. Тим часом повернемося до впливу оксидів на окислення алмазів. У [13] було визначено, які оксиди можуть діяти так, і показано, що оксиди металів, а не самі метали мають вирішальний вплив на термостійкість алмазів. Крім того, оскільки алмази впресовуються в зв’язок робочого шару, бажано, щоб такі оксиди не мали ні високого коефіцієнта теплового розширення (КТР), ні великої питомої теплоємності. Водночас відомо [13], що для металів, чим вище температура плавлення, тим менше КТР. У [13] для оксидів спостерігали обернену залежність: зі збільшенням температури плавлення (Tпл) зростає КТР ( ) (рис. 5). 5 видно, що оксиди металів VIII групи (заліза, кобальту та нікелю), а також германію займають окрему область, паралельну основній. Подібне групування спостерігалося також при аналізі зв’язку між КТР та стандартною молярною теплоємністю оксидів [13]. Аналіз зв’язку між густиною і теплоємністю показав, що стандартна теплоємність дещо зростає зі збільшенням густини оксидів. Значне збільшення спостерігають для оксидів складу Me2O3. Загалом повідомлялося про вищеописане групування за валентністю оксидного металу. Отже, оксиди мають багато властивостей

особливості, аналіз яких може бути корисним, наприклад, для пояснення поведінки кераміки при нагріванні або для вибору оксидів для модифікації поверхні зерен оксидами. Враховуючи отримані авторами експериментальні дані [12] щодо введення оксидів у зону контакту шліфувального круга та оброблюваного виробу, а також отримані вище кореляційні залежності, встановлено, що для модифікації зерен шліфувальних порошків використання оксидів з КТР вище 10·10–6, град–1 є недоцільним. Іншими обмеженнями, за словами авторів, є обмеження на температуру плавлення таких оксидів (не більше 2300 К, див. рис. 5), на питому молярну теплоємність (не більше 80 Дж/(моль К) і на густину оксидів (не більше 5 103 кг/м3 [13]).

Враховуючи наведені обмеження, оксиди, які можна використовувати при модифікації поверхні алмазних зерен термостійкими оксидами, повинні включати значну частину оксидів групи MeO2 (TiO2, SiO2, GeO2, SnO2), а оксиди Me2O3 (N2O3, B2O3, Al2O3) і MeO (TiO, BaO, BeO, CaO) групи можуть бути менш зайнятими [13].

Враховуючи актуальність окресленої вище проблеми, було визнано доцільним провести дослідження зі створення технології

для модифікування поверхні алмазних зерен зазначеними вище оксидами або їх сумішами, використання яких підвищить ефективність шліфувального інструменту, тому метою даного дослідження є розробка процесу формування термостійких зносостійких покриттів на поверхні зерен абразивних шліфувальних порошків із застосуванням сумішей розчинних і нерозчинних киснево-, силікатно- та активовані компоненти, що містять карбід.

Для дослідження відібрано усереднені зразки шліфувальних порошків із синтетичних алмазів: АС6 125/100 та АС15 250/200 як сировину. Поверхня зерен порошку модифікована ізотермічним методом рідкофазного нанесення з насичених розчинів термостійких оксидів (B2O3), хлоридів (CaCl2, NaCl, MgCl2, FeCl3) та їх сумішей (B2O3 + CaCl2, B 2O3 + + NaCl). Структурно-морфологічні характеристики зовнішньої будови та кількісний елементний склад модифікованих порошків визначали за допомогою скануючого електронного мікроскопа (РЕМ) ZEISS EVO 50XVP з енергодисперсійним рентгенівським спектроаналізатором INCA ENERGY 450.

Модифікація поверхні порошкових матеріалів методом рідкофазного нанесення – це процес осадження речовини-модифікатора, що виділяється (кристалізується) з розчину у вигляді кристалів або плівок, на поверхню твердого тіла (в нашому випадку алмазного шліфпорошку). Модифікатор закріплюється на зернах такого порошку за рахунок процесу фізичної адсорбції, явища поглинання деякими твердими тілами газів, солей або інших речовин із розчинів. Активні центри, які знаходяться на поверхні зерен синтетичного алмазу, є первинними центрами фіксації модифікатора. У нашому процесі фізичної адсорбції (модифікації) адсорбентом є синтетичний алмазний шліфувальний порошок, адсорбатом є осаджений шар модифікуючої речовини (B2O3/NaCl/CaCl2/…), а речовиною, яка адсорбується (адсорбується), є насичений розчин модифікуючої речовини. При рідкофазному способі формування наплавленого шару з розчину термостійких сполук (наприклад, B2O3, CaCl2, MgCl2, FeCl3 та ін.) при нанесенні речовини на поверхню зерен порошкового матеріалу речовина кристалізується.

Це відбувається у випадку насиченого розчину і є позитивним, оскільки допомагає досягти достатньої товщини нанесеного шару. Як показали наші дослідження, навіть за невеликої тривалості процесу модифікації розмір утворених кристалів є значно меншим (на один-два порядки) порівняно з розміром зерен алмазу.

Розроблено базову технологію утворення рідкої фази на зернах алмазних шліфувальних порошків комбінованих термостійких зносостійких покриттів, тобто модифікації поверхні алмазних зерен. До складу покриття входять кисневі (B2O3, TiO2, SiO2, Al2O3, TiO, CaO, ZnO, CeO2, SnO2), силікатні (Na2O(SiO2)n, (K2O(SiO2)n) та карбідовмісні сполуки (SiC, TiC, B4C) у різних комбінаціях. Спочатку нерозчинні компоненти є Спочатку готують насичений водний розчин борного ангідриду (B2O3). до 10—15 мл розчину алмазу (маса зразка порошку для досліду 25—30 карат) змішують за допомогою магнітної мішалки з 10—15 мл насиченого розчину речовини-модифікатора.

900 С протягом 1 год. Зразки зважують до і після нагрівання, за результатами зважування визначають коефіцієнт термостійкості К ц . Так, Kts для вихідного абразивного порошку АС6 125/100 становить 0,55, а для такого ж абразивного порошку, модифікованого сумішшю розчинних і нерозчинних оксидів B2O3 + Al2O3 (або SiO2, TiO2, SnO2, CeO2; CaO, ZnO), коливається в межах 0,95—0,97. Середнє покриття алмазу зерен, наприклад, оксидом бору (B2O3) становить 5,64 % (щільність B2O3 — 2,55 г/см3, густина алмазу — 3,56 г/см3).

Таблиця 1. Кількісний елементний склад (% мас.) досліджуваних алмазних зерен

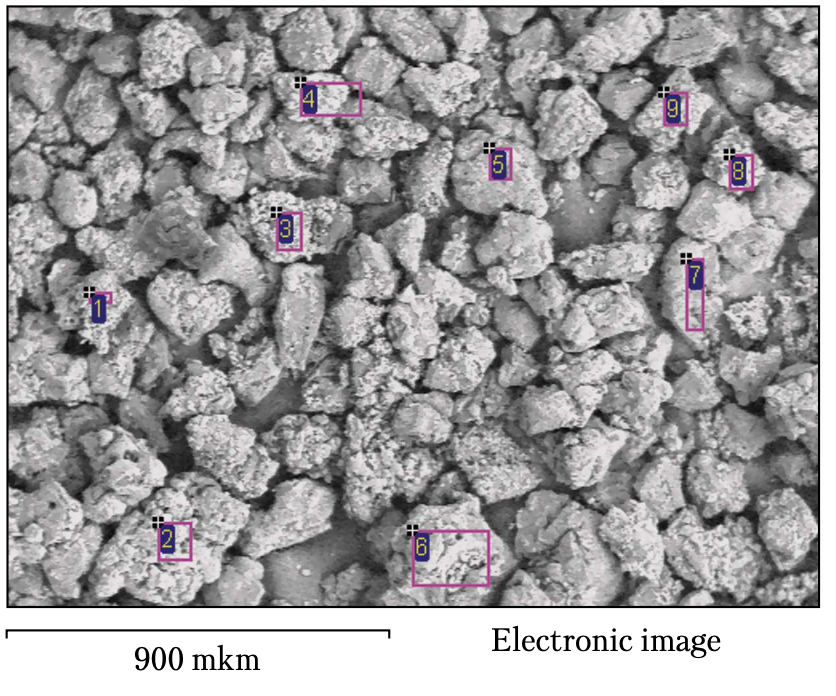

На рис. 6 наведено зразок тричі модифікованого оксидом B2O3 алмазного шліфувального порошку AS6 125/100 та ділянки, в яких методом локального рентгеноспектрального (LXRS) аналізу визначено елементний склад поверхонь зерен зразка.

Результати кількісного LXRS-аналізу зразка (тричі модифікованого B2O3) (табл. 1) показали, що вміст вуглецю (алмазу) коливається від 72,26 до 19,69 %, бору – від 0,0 до 12,53 %, кисню – від 22,58 до 67,79 %.

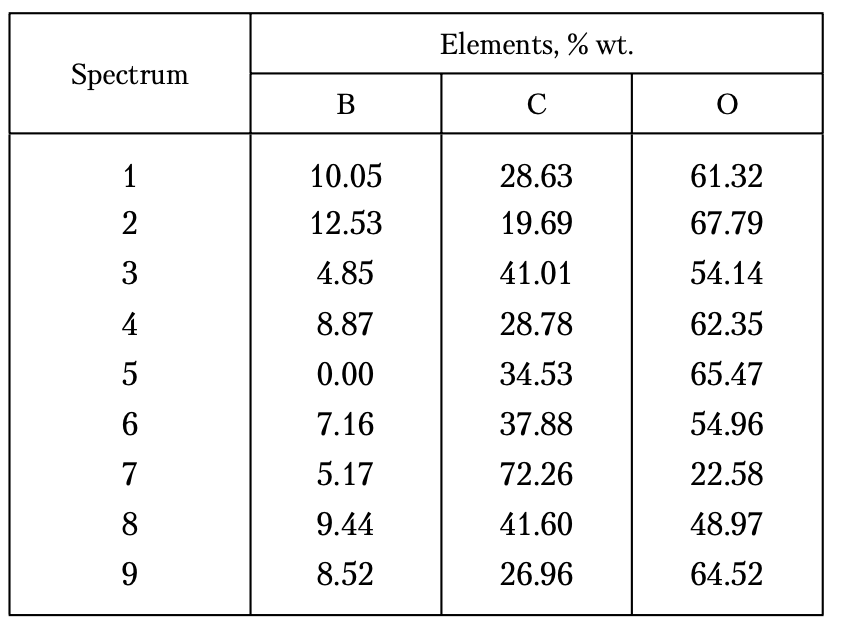

Вказані алмазні шліфпорошки досліджено методом диференційно-термічного аналізу на дериватографі Q-1500 D. На малюнках 7 і 8 представлені результати термогравіметричного, диференційно-термогравіметричного та диференціально-термічного аналізів зразків синтетичного алмазного шліфпорошку AS6 125/100: вихідного зразка та зразка з поверхнею алмазного зерна, модифікованого B2O3.

Маса зразків 150 мг, швидкість нагрівання 10/хв. Втрата маси після повного охолодження печі: 26,3 % для вихідного зразка і 7,5 % для модифікованого зразка, тобто втрата маси модифікованого зразка в 3,5 рази менша порівняно з вихідним. Таким чином, на основі аналізу результатів досліджень можна стверджувати, що модифікування поверхні алмазу оксидами підвищує термостійкість синтетичних алмазних шліфпорошків.

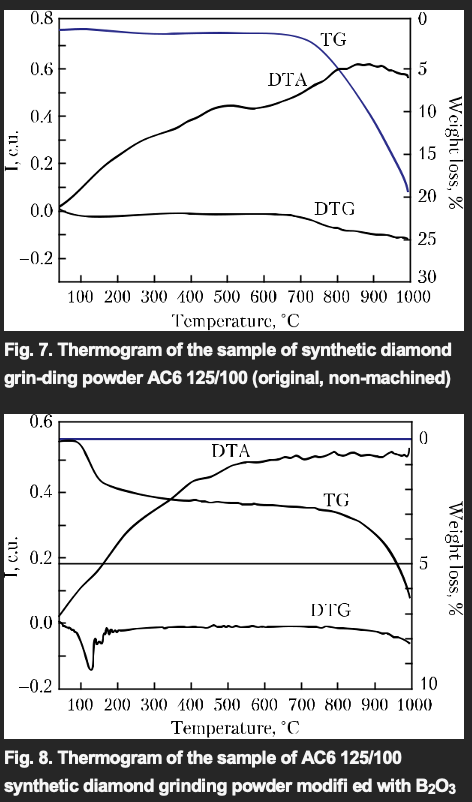

Таблиця 2. Експлуатаційні показники алмазних шліфувальних кругів на полімері

Бонд В2-08 з відносною концентрацією зерен 100% з різними варіантами модифікації поверхні алмазних зерен АС6 125/100 для шліфування твердого сплаву Т15К6 з продуктивністю 400 мм3/хв.

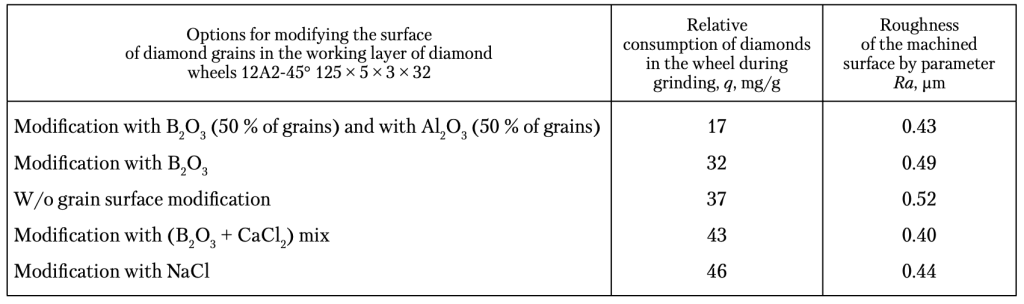

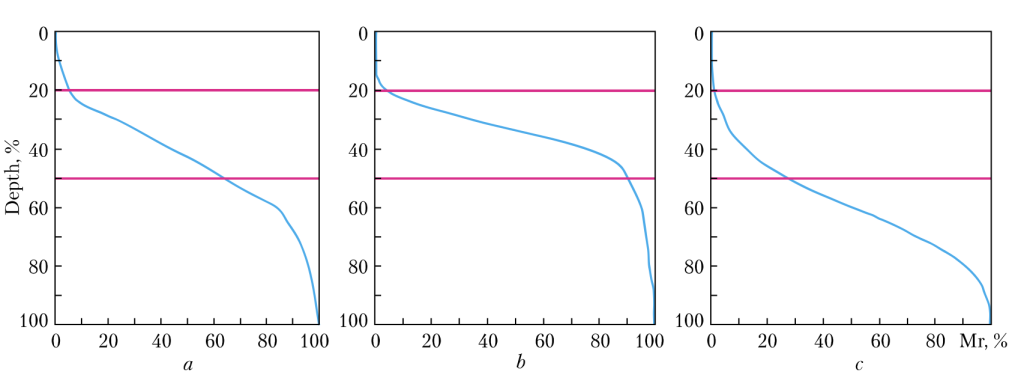

Fig. 9. Dependence of the relative reference length of the profi le of the surface machined by a wheel without diamond grain surface

modifi cation (a), by a wheel with modifi cation of the grain surface by a combination of B2O3/Al2O3 (b), and by a wheel with

modifi cation of the grain surface with NaCl (c), during grinding of a hard alloy with a productivity of 400 mm3/min

Далі досліджено експлуатаційні характеристики алмазних кругів із шліфувальними порошками синтетичного алмазу АС6 із зазначеними вище модифікаціями поверхні. Для механічної обробки ми вибрали міцний твердий сплав вольфрам-титан-кобальт T15K6 із розмірами зразка 63 × 15 × 7 мм. Умови шліфування: швидкість обертання круга 18 м/с, поперечна подача 0,05 мм/оберт, поздовжня 0,57 м/хв (при продуктивності 200 мм3/хв) і 1,14 м/хв (при продуктивності 400 мм3/хв). Зносостійкість шліфувального інструменту оцінюють за показником відносної витрати алмазів (q) і шорсткості обробленої поверхні за показником (Ra). Результати випробувань наведені в таблиці 2. З даних таблиці видно, що модифікація дозволяє зменшити витрату алмазів у шліфувальних кругах, причому найкращим варіантом є модифікація оксидами B2O3 та Al2O3. Водночас модифікація поверхні алмазного зерна хлоридами погіршує зносостійкість алмазного інструменту. Різниця зносу алмазного круга для варіанту без модифікації та з модифікацією поверхні B2O3/Al2O 3 становить 2,18. Тобто модифікація поверхні алмазних зерен комбінацією B2O3/Al2O3 гарантує подвійне підвищення зносостійкості алмазних шліфувальних кругів. Загалом, навіть незважаючи на деяке підвищення вартості алмазних зерен приблизно на 9…11 %, за рахунок введення додаткової операції — модифікації їх поверхні, модифікація алмазних зерен комбінацією B2O3/Al2O3 призводить як мінімум до удвічі підвищення зносостійкості шліфувальних кругів. Тепер розглянемо шорсткість обробленої поверхні (див. табл.). Видно, що у всіх випадках модифікації шорсткість (параметр Ra) зменшується. Модифікатори, які впливають на зменшення параметра Ra, можна розташувати в порядку зростання Ra так: B2O3/CaCl2 – B2O3/Al2O3 – NaCl – B2O3. Крім того, ми виявили, що за необхідності змінюючи модифікатор поверхні алмазних зерен, можна вплинути на утримувальну здатність шорсткої поверхні, отриманої під час шліфування (рис. 9). 9 видно, що модифікація поверхні алмазного зерна комбінацією B2O3/ Al2O3 дозволяє збільшити заповнення шорсткої поверхні матеріалом (більшу площу поверхні ISSN 2409-9066. Sci. Innov. 2024. 20 (1) 11 Лавріненко В.І., Бочечка О.О., Полторацький В.Г., Смоквина, В.І. В. В., Солод В. Ю. під кривою відносної еталонної довжини профілю, чим вище наповнення) і підвищення його утримуючої здатності. Модифікація поверхні алмазного зерна NaCl призводить до значного зниження щільності шорсткого шару та утримуючої здатності поверхні. Останній можна використовувати в тому випадку, коли необхідно швидко відшліфувати поверхню деталі.

ВИСНОВКИ

1. The analysis of literature data has proven that various oxides have been used to modify the surface of diamond grains: WO2, NiO and CuO, Al2O3, SiO2, and B2O3, which mainly contribute to the protection of diamond grains from oxidation, both in the manufacture of grinding wheels and in the process of diamond grinding.

2. The basic technology for the formation of combined liquid-phase thermostable wear-resist-ant coatings on the grains of diamond grinding powders, i.e., the modifi cation of the diamond grain surface has been developed. The composition of the coating includes oxygen- (B2O3, TiO2, SiO2, Al2O3, TiO, CaO, ZnO, CeO2, and SnO2), sili-cate- (Na2O(SiO2)n, K2O(SiO2)n), and carbide-containing compounds (SiC, TiC, B4C) in various combinations. The insoluble components are pre-activated by the mechanochemical method.

3. Heat treatment of both original and modifi ed samples is carried out in the air environment, in a tube furnace at a temperature of 900 C for 1 h. The samples are weighed before and after heating, with the heat resistance coefficient Kts determined based on the weighing results. So, for the original AC6 125/100 abrasive powder, the Kts value is equal to 0.55, while for the same abrasive powder modifi ed with a mix of soluble and insoluble oxi- des B 2O3 + Al2O3 (or: SiO2, TiO2, SnO2, CeO2; CaO, and ZnO), Kts ranges within 0.95—0.97.

4. It has been established that the modifi cation allows reducing the consumption of diamonds in the grinding wheels, with the modifi cation by B2O3 and Al2O3 oxides being the best option. At the same time, the modifi cation of the diamond grain surface with chlorides worsens the wear re-sistance of the diamond tool. The ratio of the dia-mond wheel wear without modifi cation to that with surface modifi cation by B2O3/Al2O3 is 2.18. That is, the modifi cation of the surface of dia-mond grains with a combination of B2O3 /Al2O3 guarantees a double increase in the wear resist-ance of diamond grinding wheels.

5. Although the modifi cation of the surface of diamond grains leads to a slight increase (by 9— 11%) in the cost of diamond grains due to the in-troduction of an additional operation, but this increase is compensated by a signifi cant (at least, doubles) increase in the wear resistance of expen-sive diamond wheels.

6. It has been established that in all cases of the modifi cation, the roughness in terms of the Ra parameter decreases. The modifi ers that have the eff ect of reducing the Ra parameter can be arran-ged in the Ra ascending order as follows: B2O3/ CaCl2 — B2O3/Al2O3 — NaCl — B2O3.

7. The modifi cation of the surface of diamond grains with combination of B2O3/Al2O3 allows in-creasing the fi lling of the rough surface with ma-terial (the larger the surface area under the curve of the relative reference length of the profi le, the higher the fi lling) and enhancing its holding ca-pacity. The modifi cation of the diamond grain surface with NaCl leads to a signifi cant decrease in the density of the rough layer and the holding capacity of the surface. The latter can be used in the case when it is necessary to quickly refi ne the surface of a part. Research funding. The research has been fund-ed from the fundamental research project of the National Academy of Sciences of Ukraine for studying the regularities of the formation of com-bined multi-component thermostable wear-re-sistant coatings on the surface of abrasive grind-ing powder grains (state registration number 0121U100622, 2021—2023).

REFERENCES

1. Lavrinenko, V. I., Ilnitskaya, G. D., Sheiko, M. N., Dobroskok, V. L., Ostroverkh, Ye. V., Solod, V. Yu. (2021). Improving the performance characteristics of synthetic diamond for high-precision diamond dressing tool. Science and innovation, 17(6), 72—82. https://doi.org/10.15407/scine17.06.072.

2. Baoyan Liang, Zhen Dai, Qi Zhang, Wangxi Zhang, Ruij ie Zhang, Ying Liu, Jizhou Zhang, Li Ya (2021). Coating of dia-mond by thermal explosion reaction. Diamond and Related Materialі, 119 (November 2021), 108572. https://doi.org/ 10.1016/j.diamond.2021.108572.

3. Ukhina, A. V., Dudina, D. V., Bokhonov, B. B., Savintseva, D. V., Samoshkin, D. A., Stankus, S. V. (2022). Morphological features and phase composition of W-containing coatings formed on diamond via its interaction with WO3. Diamond and Related Materials, 123, 108876. https://doi.org/10.1016/j.diamond.2022.1088762.

4. Ao Deng, Jing Lu, Dongxu Li, Yanhui Wang. (2021). Exploring the activation energy of diamond reacting with metals and metal oxides by fi rst-principle calculation. Diamond and Related Materials, 118, 108522. https://doi.org/10.1016/j. diamond.2021.108522.

5. Dominguez, D., Tiznado, H., Borbon-Nuñez, H. A., Muñoz-Muñoz, F., Romo-Herrera, J. M., Soto, G. (2016). Enhancing the oxidation resistance of diamond powder by the application of Al2O3 conformal coat by atomic layer deposition. Dia-mond and Related Materials, 69, 108—113. https://doi.org/10.1016/j.diamond.2016.08.005.

6. Kongping Wu, Yong Zhang, Jianli Ma, Zhifen Fu, Changzhao Chen. (2020). Two-dimensional hole gas formed at dia-mond surface by Al2O3/diamond interface engineering. Diamond and Related Materials, 105, 107807. https://doi. org/10.1016/j.diamond.2020.107807.

7. Naichao Chen, Fasong Ju, Fan Zhou, Shuai Chen, Kun Wei, Ping He. (2021). Growth and characterization of chemical vapor deposition diamond coating incorporated (amorphous carbon with high Raman bands induced by CuO particles. Diamond and Related Materials, 116, 108387. https://doi.org/10.1016/j.diamond.2021.108387.

8. Jing Lu, Yongchao Xu, Yunhe Zhang, Xipeng Xu. (2017). The eff ects of SiO2 coating on diamond abrasives in sol-gel tool for SiC substrate polishing. Diamond and Related Materials, 76, 123—131. https://doi.org/10.1016/j.diamond.2017.05. 003.

9. Congxu Zhu, Can Cui, Xiwang Wu, Bowen Zhang, Dong Yang, Hongxiao Zhao, Zhi Zheng. (2020). Study on surface modifi cation of diamond particles and thermal conductivity properties of their reinforced metal-based (Cu or Mg) com- posides. Diamond and Related Materials, 108 (October 2020), 107998. https://doi.org/10.1016/j.diamond.2020.107998.

10. Herrmann, M., Matthey, B., Gestrich, T. (2019). Boron-doped diamond with improved oxidation resistance. Diamond and Related Materials, 92 (February 2019), 47—52. https://doi.org/10.1016/j.diamond.2018.12.001.

11. Youhong Sun, Chi Zhang, Jinhao Wu, Qingnan Meng, Baochang Liu, Ke Gao, Linkai He (2019). Enhancement of oxida-tion resistance via titanium boron carbide coatings on diamond particles. Diamond and Related Materials, 92 (February 2019), 74—80. https://doi.org/10.1016/j.diamond.2018.12.019.

12. Lavrinenko, V. I., Solod, V. Yu. (2016). Oxidation or oxide materials in the machining zone in superabrasive grinding – a factor of infl uence on the grinding performance. J. Superhard Mater., 38(6), 417—422. https://doi.org/10.3103/S106345761606006X.

13. Lavrinenko, V. I., Solod, V. Yu., Kashynskyi, I. S., Dobroskok V. L. (2020). Determination of oxides intended for the surface modifi cation of diamond grains by the functional characteristics. Journal of Superhard Materials, 42(6), 417—422. https:// doi.org/10.3103/s1063457620060064.